Блок подготовки воздуха становится «защитным барьером» для пневмосистемы и конечного продукта

Сжатый воздух на современном производстве — это не просто воздух, закаченный под давлением. Это технологический ресурс, такая же важная коммуникация, как электричество или вода. Однако в отличие от них, он невидим, и его чистота часто остаётся вне поля зрения до тех пор, пока не случится поломка дорогостоящего станка или не возникнет партия бракованной продукции. Компрессор, который его производит, засасывает атмосферный воздух со всей его влажностью, пылью и микрочастицами, а в случае масляных моделей — добавляет в поток аэрозоли смазки. Если этот «коктейль» напрямую подать в пневмосистему, последствия будут предсказуемо печальными. Блок подготовки воздуха стоит на страже, выполняя роль многослойного защитного барьера. Его задача — превратить грязный и влажный поток из компрессора в чистый, сухой и стабильный рабочий агент. Давайте пройдёмся по каждому из этих защитных рубежей, чтобы понять, как простая на вид конструкция спасает оборудование, деньги и репутацию предприятия.

Очистка от механических загрязнений

Представьте, что в систему, где важны точные движения и герметичность, начинают поступать мельчайшие абразивные частицы. Это первый и самый очевидный враг, против которого работает начальная ступень блока подготовки — система фильтрации.

Что именно представляет опасность? Прежде всего, это твёрдые включения: обычная уличная и цеховая пыль, микроскопические частицы ржавчины, которые со временем образуются внутри старых воздушных магистралей, продукты износа самого компрессора. Эти частицы, невидимые глазу, действуют как наждак. Они постепенно царапают полированные поверхности пневмоцилиндров, разрушают эластичные уплотнительные манжеты, оседают в узких каналах клапанов, приводя к их заклиниванию. Второй тип загрязнения — масляные аэрозоли. В винтовых и поршневых компрессорах масло используется для смазки, уплотнения и охлаждения. Часть его неизбежно уносится сжатым воздухом в виде мельчайших капелек или даже пара. Попадая в систему, это масло смешивается с пылью и влагой, образуя липкую, абразивную эмульсию, которая забивает дроссели, склеивает подвижные части пневмоинструмента и снижает эффективность теплообменников.

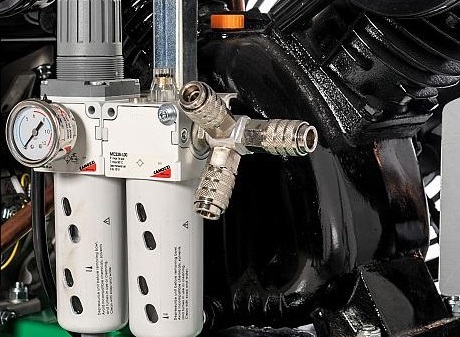

Как блок подготовки воздуха https://nbpt.ru/catalog/spv противостоит этой угрозе? В его составе устанавливается каскад фильтров. Первым, сразу после компрессора или ресивера, обычно ставит коалесцентный фильтр грубой очистки. Его задача — улавливать основную массу жидкости (масло и воду) и крупные частицы. Далее может следовать фильтр тонкой очистки, который задерживает частицы размером в несколько микрометров. Принцип работы коалесцентного фильтра основан на слиянии (коалесценции) мельчайших капелек в более крупные, которые под действием силы тяжести стекают в дренаж. Таким образом, на выходе из этого первого барьера воздух уже значительно чище, что резко снижает механический износ дорогих компонентов. Минус этого этапа — необходимость регулярной замены фильтрующих картриджей, что является статьёй эксплуатационных расходов. Однако стоимость новых картриджей несопоставима с ценой ремонта пневмоцилиндра или клапанного блока.

Борьба с влагой

Если твёрдые частицы и масло — это явные враги, то вода в сжатом воздухе — это диверсант, действующий скрытно и наносящий комплексный ущерб. В атмосферном воздухе всегда содержится водяной пар. При сжатии в компрессоре его концентрация на единицу объема резко возрастает, а при последующем охлаждении в магистрали пар конденсируется в жидкость. Эта вода и становится источником множества проблем.

Чем опасна влага в системе? В жидком виде она скапливается в нижних точках трубопроводов, вызывая коррозию стальных труб изнутри. Со временем это может привести к образованию свищей и разгерметизации сети. Вода, попавшая в пневмоцилиндр, приводит к ржавлению зеркала и штока, что вызывает заедание и полный выход узла из строя. Зимом, в неотапливаемых цехах или на улице, вода замерзает, полностью перекрывая воздушные каналы и парализуя участки производства. Но, пожалуй, самое коварное последствие — биологическое. Тёплая, тёмная и влажная внутренняя среда воздухопровода — идеальный инкубатор для бактерий, плесени и грибков. Для многих отраслей, например, для производства продуктов питания или упаковки медицинских изделий, это абсолютно недопустимое загрязнение.

Основным оружием блока подготовки воздуха в этой борьбе является осушитель. Он не просто «сушит» воздух, а целенаправленно понижает его точку росы — температуру, при которой из пара начинает выпадать конденсат. Осушители бывают разных типов. Наиболее распространены рефрижераторные: они охлаждают воздух, конденсируя влагу, а затем отделяют её и сливают в дренаж, после чего воздух снова слегка подогревается. Для более жёстких требований используют адсорбционные осушители, где воздух проходит через слой влагопоглощающего материала (силикагеля, молекулярных сит), способного добиться очень низкой точки росы. Установка осушителя — это гарантия того, что при температуре в вашей пневмосети конденсации не произойдёт. Плата за эту защиту — затраты на электроэнергию (для рефрижераторных моделей) и на регенерацию или замену адсорбента. Однако эти затраты меркнут на фоне стоимости борьбы с последствиями коррозии и микробиологического заражения.

Обеспечение стабильности и управление давлением

Даже чистый и сухой воздух может навредить, если его подача нестабильна или избыточна. Пневматические системы, особенно те, где задействована точная автоматика (роботы-манипуляторы, контрольно-измерительные приборы, дозирующие устройства), крайне чувствительны к колебаниям давления.

Что происходит при нестабильной подаче? Скачки и пульсации давления, идущие от компрессора, передаются на исполнительные механизмы. Это приводит к рывкам в работе, снижению точности позиционирования, ложным срабатываниям датчиков. Оборудование начинает работать «вразнос», что увеличивает износ и риск выхода из строя. Избыточное давление, с которым воздух приходит от магистрали, также вредно. Оно заставляет оборудование работать с ненужной нагрузкой, увеличивает расход воздуха (а значит, и электроэнергии на его производство) и создаёт повышенную нагрузку на уплотнения, сокращая их ресурс.

Здесь в игру вступает регулятор давления, обязательный компонент любого блока подготовки. Это не просто кран. Его задача — постоянно поддерживать на своём выходе заданное, более низкое давление, независимо от колебаний на входе. Он сглаживает пульсации, обеспечивая плавный, предсказуемый поток. Настроив регулятор на оптимальное для конкретного оборудования значение, вы не только продлеваете его жизнь, но и начинаете экономить энергию. Минусом можно считать необходимость дополнительной настройки для каждого контура, если они требуют разного давления, но эта задача решается установкой нескольких независимых блоков подготовки.

Защита самого продукта в «чистых» отраслях

В некоторых производствах сжатый воздух не просто приводит в движение механизмы, а вступает в непосредственный контакт с самим продуктом. В таких случаях блок подготовки воздуха трансформируется из защитника оборудования в гаранта качества конечного товара.

Где это критично? В пищевой промышленности воздухом сушат, охлаждают, транспортируют и упаковывают продукты. Попадание в них даже следов масла, конденсата или микроорганизмов — это прямое нарушение санитарных норм, риск для здоровья потребителей и гарантированный брак. В фармацевтике воздух используется в чистых помещениях, для работы с реактивами, продувки ампул и флаконов перед заполнением. Любая посторонняя частица может испортить стерильность и сделать целую серию лекарств непригодной. В электронике чистым воздухом обдувают микросхемы и платы на этапе сборки.

Для такого уровня очистки стандартных фильтров и осушителя недостаточно. После них в цепь включается финальный барьер — стерилизующий фильтр с пористостью 0,01 микрометра и менее. Он задерживает 99,999% всех оставшихся частиц, включая бактерии и вирусы. Воздух на выходе соответствует жёстким международным стандартам чистоты, например, ISO 8573-1. Мониторинг точки росы и проведение периодических тестов на чистоту становятся обязательной процедурой. Это самый дорогой и требовательный к обслуживанию уровень защиты, но для данных отраслей он — необходимое условие самой возможности выпуска продукции.

Экономический итог

Рассматривая блок подготовки воздуха, легко увидеть только прямые затраты: цена самого блока, стоимость сменных фильтрующих элементов, расходы на электроэнергию для осушителя. Однако правильнее оценивать его с точки зрения предотвращённых убытков.

Без качественной подготовки воздуха расходы складываются иначе. Это постоянные простои оборудования из-за поломок цилиндров и клапанов. Это дорогостоящий ремонт и замена узлов, вышедших из строя из-за коррозии и абразивного износа. Это брак продукции, испорченной маслом или влагой, что влечёт за собой не только прямые потери, но и репутационные издержки. В регулируемых отраслях это ещё и риск штрафов за несоответствие производства санитарным нормам.

Таким образом, правильно подобранный и своевременно обслуживаемый блок подготовки воздуха — это не затратная статья, а разумная и предсказуемая инвестиция в стабильность. Он работает как предиктивная, предупреждающая мера. Он не решает проблемы по мере их возникновения, а не позволяет им возникнуть в принципе, защищая капитальные вложения в сложное оборудование и обеспечивая бесперебойный выпуск качественной продукции. Это страховой полис для всей пневмосистемы и производства в целом, цена которого всегда ниже стоимости потенциального ущерба.