Определение минимальной допустимой толщины антикоррозионного покрытия сосудов АЭУ

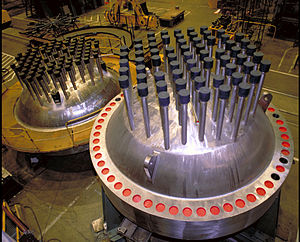

В настоящее время в энергетическом машиностроении широко применяются двухслойные стали, плакирующий слой которых из аустенитной стали колеблется в широких пределах от 3 до 8 мм в зависимости от способа получения его на заводе-изготовителе. Отсутствие регламентации научно обоснованной толщины плакирующего слоя приводит к неоправданному расходу никельсодержащих сталей. Для определения минимальной допустимой толщины плакирующего слоя биметалла, плакированного взрывом, исследовали влияние на диффузию легирующих элементов технологических нагревов и технологических обработок. При изготовлении сосудов ответственного назначения биметалл подвергается нагреву под штамповку (1200 °С), нормализации (900... 1000 °С) и многократным отпускам при 600...650 °С. Общая длительность выдержек при температуре 600...1200 °С составляет 50—60 ч.

Диффузионные процессы, происходящие в зоне соединения биметалла 22К+08Х18Н10Т в зависимости от температуры и времени выдержки, изучали на эмиссионном квантометре АКЬ-310001, для этого образцы шлифовали до шероховатости #а<[2,5мкм со стороны плакирующего слоя. Одновременно проводили замеры толщины плакирующего слоя на микроскопе МИМ-7, определяя точку отсчета от границы соединения. Методика исследования предусматривала послойное определение химического состава металла с шагом 10... 15 мкм. Шаг соответствовал глубине испарения металла испытуемого образца с поверхности искровым разрядом, создаваемым генератором квантометра. Следы искрового разряда снимали на шлифовальной машине параллельно плоскости соединения биметалла. Известно, что эта зона имеет волновую структуру соединения. Исходная высота волны в изучаемом биметалле равна 0,3...0,4 мм.

Следовательно, при послойном снятии металла параллельно плоскости соединения на его границе в испытуемую плоскость попадают составляющие перлитного и аустенитиого металла, поэтому квантометр определяет усредненную концентрацию элементов пропорционально их площадям (концентрация углерода в этой зоне получена расчетным путем по показаниям квантометра).

Расчет концентрации углерода в приграничной зоне образцов, когда в измеряемой зоне одновременно находятся обе стали, производили из предположения, что измеренная концентрация слагается из суммы концентраций составляющих пропорционально их площадям: где С — измеренная концентрация углерода; Са и Су— концентрации углерода в перлитной и аустенитиой сталях; 5а и 5-у — площади, занятые перлитной и аустенитной сталями в плоскости измерения.

При определении концентрации углерода в аустенит-ной стали Су концентрацию в перлитной стали Са принимали по результатам замера вблизи линии соединения, и наоборот. Основной задачей исследования было определение науглероживания и обезуглероживания биметаллических образцов в приграничной зоне соединения. Концентрационные кривые распределения углерода в двухслойном металле 22К+08Х18Н10Т изотермически обработанных образцов показывают величину распространения диффузии углерода.

Анализ концентрационных кривых показывает, что в образцах наблюдается постепенное повышение содержания углерода в зоне б=0,8-т-0,2 мм. В зоне, непосредственно прилегающей к границе соединения, выявлено резкое повышение содержания углерода в аустенитной стали, что подтверждается результатами микроанализа, проведенного в ЦНИИТмаше. При нагреве образца до 1200 °С с выдержкой 1 ч (см. рис. 2, а) повышение концентрации углерода в аустенитной составляющей биметалла начинается на расстоянии 0,7 мм от границы соединения и медленно повышается до 0,3 %. В непосредственном приближении к границе на расстоянии 0,1 мм концентрация углерода резко возрастает до величины 0,6 %.

В перлитной зоне наблюдается повышенная концентрация углерода в непосредственной близости у границы соединения. На расстоянии 0,02...0,03 мм она резко падает от 0,6 до 0,1 %. Это объясняется образованием карбидов хрома, вследствие его диффузии из аустенитного металла. Далее содержание углерода понижается до 0,1 % (обезуглероженная зона протяженностью до 1 мм, которая постепенно переходит к исходной концентрации углерода в перлитном металле).

При термообработке (900 °С) в структуре образца наблюдается зона интенсивной травимости в аустенит-ном слое, а в приграничной зоне основного металла — ферритная обезуглероженная зона с островками перлита (рис. 3). Появление последней при нагревах до температуры выше точки Ас3 связано с повышением растворимости углерода в перлитной стали при ее переходе в аустенитное состояние и соответствующим снижением термодинамического потенциала диффузии.

В дальнейшем исследования проводили на образцах, прошедших нагрев под деформирование (1200 °С, выдержка 1 ч), и поэтому эффект диффузии углерода при последующих термических обработках суммировался. Так нагрев образцов до 1200 °С с выдержкой 5 ч приводит к увеличению протяженности зон науглероживания и обезуглероживания. Нагрев образцов до 1100 °С с выдержкой 2 ч приводит к увеличению протяженности зон науглероживания и обезуглероживания на 0,1 мм. Концентрация углерода у границы со стороны аустенитного покрытия повышается до 0,7 % , а концентрация в перлитной составляющей остается на прежнем уровне (см. рис. 2, б). С увеличением времени выдержки растет концентрация углерода в аустенитной составляющей за счет притока углерода из глубинных слоев перлитного металла. Такая же картина наблюдается при отжиге как при малых, так и при больших временах выдержек для температур 1000 и 900 °С.

Подробнее об этом можете узнать перейдя по ссылке